Abstrak

Pabrik produksi dan logistik modular menyediakan solusi yang fleksibel, dapat dikonfigurasi ulang, dan digital untuk mengatasi dinamika pasar produk khusus dalam industri proses. Pabrik-pabrik tersebut mengatasi volatilitas dan ketidakpastian yang tinggi dalam permintaan dan variasi produk dengan meningkatkan kemampuan beradaptasi perencanaan dan operasi. Meskipun sebagian besar tugas dan aktivitas perencanaan saat ini memakan waktu dan sebagian dilakukan secara manual, modularisasi akan secara signifikan mengurangi waktu perencanaan untuk produksi dan logistik. Kontribusi ini menguraikan proses perencanaan yang inovatif dan sistem pendukung perencanaan baru untuk pabrik logistik modular yang mempersingkat proses perencanaan dan memungkinkan aktivitas perencanaan dan evaluasi jangka pendek, virtual, dan berbasis simulasi sebelum penerapan ke dalam sistem produksi dan logistik yang sebenarnya.

1 Pendahuluan

Banyak cabang industri proses, seperti industri kimia halus dan farmasi, menghadapi ketidakpastian dan dinamika perkembangan pasar yang semakin meningkat, meningkatnya permintaan untuk diferensiasi produk, dan siklus hidup produk yang lebih pendek [ 1 – 3 ]. Penerapan konsep produksi yang dapat beradaptasi merupakan inovasi bagi industri proses dan perubahan radikal dari prinsip desain sebelumnya [ 4 – 6 ]. Desain modular dari konsep-konsep ini memungkinkan “adaptasi yang lebih baik terhadap kondisi batas dinamis ini dalam dimensi keluaran kuantitas, variasi produk, dan lokasi manufaktur” [ 7 ]. Lebih jauh lagi, konsep-konsep ini memungkinkan pengurangan waktu perencanaan dan pengembangan [ 8 , 9 ]. Untuk mengintegrasikan sistem-sistem ini ke dalam lingkungan operasi yang fungsional dan untuk dapat (mengkonfigurasi ulang) mereka dengan cepat, mereka harus dipasok dan dibuang dengan cara logistik yang memadai dan beroperasi sebagai sistem cyber-fisik sesuai dengan prinsip “Plug & Operate” dalam hal Industri 4.0 [ 10 – 12 ].

Untuk benar-benar mendapatkan manfaat dari fleksibilitas dan konfigurasi ulang melalui modularisasi, diperlukan konsep baru dari proses perencanaan yang dipercepat untuk bagian produksi dan logistik modular. Oleh karena itu, makalah ini menyarankan desain proses perencanaan. Inti dari karya ini adalah penyelidikan ilmiah tentang efek modularisasi pada logistik produksi dalam industri proses. Secara khusus, karya ini meneliti efek modularisasi pada kinerja logistik menurut Nyhuis dan Wiendahl [ 13 ], dengan fokus pada indikator utama logistik seperti stok, waktu tunggu, dan pemanfaatan. Untuk tujuan ini, kami mengembangkan sistem pendukung perencanaan berbasis simulasi sebagai alat untuk implementasi dan evaluasi berbasis simulasi dari proses perencanaan yang dipercepat yang dikonseptualisasikan. Sistem pendukung perencanaan memungkinkan konfigurasi ulang (spesifik) kasus bagian dan area produksi yang terdiri dari modul produksi dan logistik dalam arti “Plug & Operate,” yang memungkinkan reaksi pemberitahuan singkat terhadap situasi permintaan yang berubah. Penggunaan sistem pendukung perencanaan untuk pemodelan dan evaluasi produksi dan logistik modular serta proses perencanaan terkait juga mendorong transformasi digital di perusahaan. Evaluasi kuantitatif dari sistem yang dirancang berfungsi sebagai alat pendukung perencanaan yang ampuh, yang memastikan efisiensi dan validasi pabrik yang direncanakan bahkan sebelum penerapannya. Sasaran lebih lanjut adalah pengembangan konseptual modul logistik yang hilang.

Artikel ini mengikuti struktur berikut: Bagian 2 menjelaskan dasar-dasar produksi modular dan logistik modular yang relevan serta pendekatan perencanaan yang ada untuk pabrik-pabrik industri proses. Bagian 3 menyajikan konsep proses perencanaan yang dipercepat. Selanjutnya, Bagian 4 membahas sistem pendukung perencanaan, termasuk contoh desain konseptual modul logistik dan pembuatan pustaka modul. Bagian 5 menyajikan evaluasi proses perencanaan dengan bantuan sistem pendukung perencanaan melalui skenario pengujian. Kesimpulan akhir merangkum hasil dan memberikan pandangan tentang pertanyaan penelitian di masa mendatang.

2 Produksi Modular dan Logistik dalam Industri Proses

Sebelum membahas konsep dan status quo produksi modular (lihat Bagian 2.1 ) dan logistik modular (lihat Bagian 2.2 ), kami mendefinisikan “modul” sebagai area pabrik yang terpisah secara teknis dan organisasional. Terhubung melalui antarmuka yang terdefinisi dengan baik, ia beroperasi sebagai unit terkendali yang bergerak dan terdesentralisasi yang memenuhi tugas tertentu dan mengintegrasikan aliran material dan informasi [ 9 ].

2.1 Produksi Modular

Sistem produksi konvensional dalam industri proses hanya memenuhi pendorong kompleksitas pasar yang dijelaskan dalam Bagian 1 secara terbatas [ 10 , 14 ]. Meskipun pabrik produk tunggal yang dioperasikan secara terus-menerus sangat efisien, pabrik tersebut juga sebagian besar tidak fleksibel dalam hal output, rangkaian produk, dan relokasi, sedangkan pabrik multiproduk yang dioperasikan secara terputus-putus menawarkan fleksibilitas sehubungan dengan rangkaian produk dalam jendela operasi tertentu tetapi tidak seefisien [ 10 , 14 ]. Oleh karena itu, fokus minat industri dan penelitian adalah untuk menggabungkan keunggulan kedua pendekatan tersebut, yang berarti konsep pabrik yang modular, adaptif, dan terdesentralisasi dengan profil kapasitas kecil hingga sedang, yang mengarah pada fleksibilitas yang lebih besar [ 5 , 9 ].

Modularisasi dalam konteks ini berarti proses membagi sistem produksi menjadi modul-modul, yang menyediakan satu atau lebih fungsi spesifik [ 15 , 16 ]. Visi dari pendekatan modular adalah bahwa modul-modul individual dapat dipertukarkan atau dipindahkan dengan cepat dan mudah dengan antarmuka standar yang ada sesuai dengan prinsip “Plug & Operate” [ 9 , 17 ]. Hal ini memungkinkan terciptanya sistem produksi yang benar-benar baru tanpa perlu validasi baru dari keseluruhan proses produksi [ 2 , 18 ]. Penggunaan modul memungkinkan waktu masuk pasar yang lebih cepat [ 9 ]. Kapasitas pabrik dapat disesuaikan secara fleksibel dengan permintaan dengan memberi nomor modul ke atas atau ke bawah, memungkinkan penskalaan bertahap dan berorientasi pasar, memungkinkan pelacakan pasar temporal dan spasial [ 7 , 11 ].

Dalam modularisasi, ada perbedaan antara modularisasi fisik dan modularisasi otomasi. Modularisasi fisik berfokus pada modularisasi peralatan dan peralatan rekayasa proses menjadi unit-unit terpisah dan terkapsulasi, yang dikenal sebagai modul [ 9 ]. Menurut VDI2776, para ahli membagi pabrik produksi modular menjadi struktur dasar yang terdiri dari pabrik modular (MP), perakitan peralatan proses (PEA), perakitan peralatan fungsional (FEA), dan komponen [ 6 ]. Dalam proses modularisasi fisik, solusi kontainer sedang dibahas di mana—tergantung pada aplikasinya—PEA, FEA, dan komponen ditempatkan dan bersama-sama membentuk MP [ 9 ].

Bahasa Indonesia: Untuk mengotomatiskan produksi menggunakan prinsip-prinsip modular “Plug & Operate”, rantai proses juga perlu diotomatisasi dengan cara yang termodularisasi [ 3 , 19 ]. Namun, sistem kontrol proses konvensional tidak memenuhi persyaratan pabrik produksi modular sebagaimana diuraikan dalam VDI/VDE/NAMUR 2658, sebuah pedoman pengembangan untuk berhasil menerapkan MP, khususnya dalam menetapkan standar antarmuka umum [ 20 ]. Sebuah enabler utama adalah arsitektur berorientasi layanan, di mana setiap modul—juga disebut sebagai PEA—menyediakan fungsi proses yang dienkapsulasi sebagai layanan, seperti memulai, menghentikan, menjeda, atau menahan [ 21 , 22 ]. Modul-modul ini dijelaskan dalam deskripsi modul fungsional dan independen vendor, yang disebut module-type package (MTP), dan terintegrasi ke dalam apa yang disebut process orchestration layer (POL), lapisan administrasi, koordinasi, dan pemantauan tingkat tinggi [ 3 , 23 ]. Meskipun MTP memungkinkan integrasi modul yang mulus ke dalam POL [ 22 ], POL mengkonfigurasi topologi MP khusus untuk menjalankan layanan modul yang disediakan oleh PEA dalam urutan yang diperlukan untuk proses produksi .

Berbagai demonstran dan proyek percontohan telah membuktikan potensi produksi modular dalam industri proses. Dalam penelitian, proyek F 3 Factory, CoPIRIDE, dan inisiatif ENPRO patut disebutkan [ 7 , 9 ]. Pemain utama dalam industri proses, termasuk BASF, Bayer, Evonik, Merck, Procter & Gamble, dan AstraZeneca, telah menerapkan konsep produksi modular prototipe [ 2 , 3 , 21 ].

2.2 Logistik Modular

Pabrik logistik konvensional dalam industri proses menawarkan fleksibilitas rendah [ 26 ]. Untuk memenuhi persyaratan sistem yang mudah berubah, seperti kuantitas permintaan yang bervariasi, jenis produk, atau kemasan [ 5 , 14 ], diperlukan perubahan teknis yang ekstensif [ 26 ]. Langkah-langkah pengaturan, pembersihan, dan pemeliharaan juga harus direncanakan dengan waktu tunggu yang cukup dan menyebabkan waktu henti yang lama [ 26 ] dan kapasitas yang kurang dimanfaatkan [ 27 ]. Karena produksi modular hanya dapat mencapai potensi penuhnya jika pabrik logistik memiliki tingkat modularisasi yang sama, penelitian semakin berfokus pada solusi intralogistik modular karena mereka menjanjikan transformabilitas tinggi di bawah persyaratan sistem yang mudah berubah [ 26 ].

Namun, solusi modular yang fleksibel hanya ada untuk area terbatas sistem intralogistik. Peneliti dan pengembang telah secara konseptual membuat modul logistik berbasis kontainer untuk penyediaan, pengangkutan, dan penyimpanan serta pembersihan, pengisian, dan pengemasan [ 11 , 16 ]. Hasilnya, Pannok et al. menyajikan prosedur untuk merancang unit intralogistik yang fleksibel untuk pasokan dan pembuangan sistem produksi modular, yang mendukung operator dalam menyelaraskan proses intralogistik mereka dengan persyaratan sistem [ 28 ]. Gryczycha et al. telah mengembangkan model proses referensi untuk modularisasi logistik terkait produksi melalui standarisasi proses [ 29 ]. Sejauh ini, pengembangan berfokus pada desain modul tunggal yang fleksibel [ 5 , 11 ]. Untuk memastikan konfigurasi ulang yang cepat dan kompatibel dalam lingkungan yang dinamis dan untuk mengurangi upaya perencanaan dan komisioning, sistem ini memerlukan solusi otomasi yang mendukung modular dengan kemampuan “Plug & Operate” [ 5 , 11 ]. Berikut ini akan menguraikan persyaratan teknis yang paling penting dari logistik modular.

Kemampuan “Plug & Operate” dari modul logistik memerlukan kompatibilitas melalui antarmuka otomasi standar, memastikan integrasi yang mulus pada level horizontal (modul produksi dan logistik yang berdekatan) dan vertikal (sistem kontrol). Untuk meminimalkan upaya rekayasa, integrasi harus disederhanakan dan diotomatisasi sebanyak mungkin. Konsep MTP yang dijelaskan dalam Bagian 2.1 juga pada dasarnya cocok untuk otomasi pabrik logistik terkait produksi modular [ 30 , 31 ]. Sistem logistik mengadopsi struktur dasar MP dengan mentransfer apa yang disebut Logistics Equipment Assemblies, yang menawarkan fungsi prosesnya sebagai layanan [ 31 ]. Rekomendasi NAMUR NE171 menguraikan persyaratan otomasi untuk pendekatan ini [ 32 ]. Blumenstein et al. menguraikan cakupan fungsional dari Logistics Orchestration Layer sebagai padanan dari POL [ 23 ]. Demonstran pertama telah menerapkan konsep ini, dengan fokus pada konfigurasi ulang yang cepat melalui otomasi modular [ 27 ]. Peningkatan fleksibilitas otomasi memungkinkan mobilitas dan fleksibilitas yang lebih tinggi dengan mengurangi waktu perakitan, pembongkaran, dan pengaturan [ 26 ]. Namun, integrasi mekanik dan elektroteknik tetap menjadi tantangan, dan konsep keselamatan modular harus dikembangkan untuk memastikan keselamatan mesin.

2.3 Pendekatan Perencanaan yang Ada dalam Industri Proses

Metode perencanaan konvensional bergantung pada desain proses yang dibuat khusus, yaitu, peralatan dan sistem dirancang untuk titik operasi yang tepat [ 9 ]. Sebaliknya, perencanaan MP mengadaptasi parameter proses ke peralatan standar [ 9 ], menggunakan kembali pengetahuan perencanaan lintas proyek dan meningkatkan paralelisasi alur kerja [ 33 ]. Pendekatan ini memungkinkan pengetahuan awal tentang peralatan yang tersedia, mengurangi waktu perencanaan tetapi berpotensi mengorbankan efisiensi proses [ 9 ]. Metode perencanaan konvensional tidak cocok untuk memperpendek waktu perencanaan atau mengurangi biaya investasi melalui standarisasi [ 33 ]. Pada akhirnya, dapat dinyatakan bahwa desain modular suatu pabrik memiliki dampak yang signifikan terhadap proses perencanaan [ 9 ].

Dalam perencanaan berbasis modul, fokusnya adalah pada penggunaan kembali konten perencanaan dan pengurangan waktu dalam desain proses yang dihasilkan dari penggunaan peralatan yang direkayasa sebelumnya [ 34 ]. Rekayasa MP terdiri dari rekayasa tipe modul yang tidak bergantung pada proyek dan rekayasa pabrik yang bergantung pada proyek [ 8 ]. Setiap modul dirancang sekali, termasuk desain fisik dari langkah proses dan pembuatan antarmuka teknologi informasi ke sistem tingkat yang lebih tinggi [ 22 ]. Fungsi modul tetap generik untuk berbagai aplikasi [ 22 ], sedangkan rekayasa pabrik berfokus pada pengintegrasian MTP ke dalam POL, mengatur layanan, dan menerapkan persyaratan khusus proyek [ 8 , 9 ]. Ini secara signifikan mengurangi upaya rekayasa untuk konstruksi MP [ 9 , 22 ].

Peneliti telah menyajikan berbagai pendekatan untuk merencanakan MP dalam beberapa tahun terakhir, tetapi hampir secara eksklusif pada rekayasa proses produksi. Dalam [ 33 ], penulis menyajikan pendekatan perencanaan berbasis modul untuk merencanakan MP baru dengan cara yang terstruktur dan hemat waktu. Peneliti dalam [ 34 , 35 ] menyajikan pendekatan terstruktur untuk pemilihan dan konfigurasi PEA untuk desain proses. Penulis dalam [ 36 ] menggunakan algoritma multikriteria untuk memilih modul peralatan untuk pabrik produksi yang fleksibel dan modular dengan biaya investasi rendah. Dalam [ 18 ], penulis menyajikan pendekatan untuk memilih modul dari basis data. Peneliti dalam [ 37 ] mempertimbangkan pembuatan otomatis kerangka MTP dari data perencanaan yang ada, yang mereka buat selama rekayasa PEA.

Dalam pabrik proses modular, teknisi menggunakan kembali informasi dan modul yang telah direkayasa sebelumnya lebih sering [ 8 ], mempercepat fase rekayasa dan mengurangi upaya untuk desain pabrik akhir [ 9 , 18 , 35 ]. Modularisasi telah terbukti menurunkan upaya perencanaan, memperpendek waktu ke pasar, dan meningkatkan fleksibilitas [ 8 ]. Proyek Pabrik F 3 menunjukkan pengurangan 25 % dalam upaya desain [ 38 ], sedangkan aplikasi percontohan lain mengurangi upaya rekayasa dan komisioning lebih dari 50 % [ 8 , 39 ]. Sebuah studi kasus menunjukkan bahwa peluncuran holistik konsep modular dapat lebih lanjut memotong waktu ke pasar untuk produk farmasi hingga 50 % tambahan [ 40 ].

Dalam bidang logistik, para peneliti belum mengidentifikasi pendekatan apa pun yang secara eksplisit membahas perencanaan pabrik logistik produksi modular dalam industri proses, meskipun perencanaan logistik konvensional membutuhkan banyak waktu [ 5 ]. Meskipun modularisasi telah menunjukkan peningkatan efisiensi dalam produksi, potensinya dalam logistik masih belum dimanfaatkan. Kebutuhan akan alat pendukung perencanaan digital telah disorot dalam penelitian sebelumnya [ 9 ], namun metode yang ada tidak membahas tantangan khusus dalam (mengkonfigurasi ulang) dan mengevaluasi pabrik logistik modular.

3 Perencanaan Percepatan Pabrik Logistik Modular

Untuk mengatasi kesenjangan penelitian ini, kami mengusulkan proses perencanaan yang dipercepat yang disesuaikan dengan pabrik logistik modular. Pendekatan perencanaan tradisional, yang awalnya dikembangkan untuk sistem statis, tidak cocok untuk konfigurasi ulang yang sering diperlukan dalam konsep produksi modular. Seperti yang disorot dalam [ 9 ], ada kebutuhan yang jelas untuk sistem bantuan perencanaan logistik yang mendukung konsep produksi modular. Pendekatan yang diusulkan memungkinkan adaptasi cepat dengan mengintegrasikan alat pendukung perencanaan digital yang memfasilitasi (konfigurasi ulang) dan evaluasi berbasis simulasi. Sistem pendukung perencanaan digital yang dijelaskan dalam Bagian 4 menerapkan percepatan proses perencanaan ini. Ini awalnya berlaku untuk sistem logistik konvensional dan modular secara setara. Namun, modularisasi itu sendiri semakin mempercepat proses perencanaan, karena memungkinkan penggunaan kembali modul perencanaan dalam sistem pendukung perencanaan digital, secara signifikan mengurangi upaya perencanaan dan memungkinkan respons yang lebih dinamis terhadap perubahan persyaratan.

3.1 Persyaratan untuk Proses Perencanaan yang Dipercepat

Perencanaan logistik konvensional di dalam dan sekitar pabrik produksi dalam industri proses dicirikan oleh upaya perencanaan yang memakan waktu dan sebagian dilakukan secara manual [ 5 ]. Selain itu, pasokan dan pembuangan pabrik produksi yang tidak mengikuti konsep modular awalnya dirancang untuk titik operasi yang ditentukan dan tidak memenuhi permintaan saat ini secara optimal. Ini berarti bahwa pabrik sudah beroperasi dalam fase ramp-up di bawah kondisi titik operasi output maksimum, beberapa di antaranya hanya di masa depan yang jauh. Penyesuaian jangka pendek terhadap kondisi pasar yang berubah sulit dilaksanakan karena aktivitas perencanaan yang panjang dan sebagian dilakukan secara manual. Dengan demikian, setiap prosedur perencanaan memiliki karakteristik unik sampai batas tertentu. Masalah lain adalah bahwa pengetahuan dalam proses perencanaan konvensional sering kali dipersonalisasi. Untuk menggunakan potensi modularisasi untuk pabrik logistik produksi, prosedur untuk merencanakan MP harus memenuhi berbagai persyaratan.

Pertama, para peneliti dan pengembang harus mempercepat proses perencanaan secara signifikan untuk menanggapi situasi yang berubah secara dinamis seperti jenis produk, unit pengemasan, atau kuantitas yang sering berubah. Untuk memungkinkan perubahan struktural seperti penomoran naik atau turun atau peningkatan langkah demi langkah, perencanaan MP harus menjadi lebih cepat. Ini sejalan dengan kebutuhan untuk mengotomatiskan perencanaan: di satu sisi, karena frekuensi (konfigurasi ulang) akan meningkat dan dengan demikian upaya perencanaan absolut akan meningkat, dan di sisi lain, untuk meminimalkan risiko perencanaan yang rawan kesalahan. Penggunaan kembali konten perencanaan adalah tujuan lain dari proses perencanaan baru untuk mengurangi tugas-tugas yang berulang. Selain itu, proses perencanaan harus layak secara digital untuk mendukung perencana. Ini berarti bahwa perencana dapat dengan aman melaksanakan perencanaan (konfigurasi ulang) untuk MP bahkan dengan sedikit pengalaman perencanaan.

Untuk perencanaan pabrik logistik modular yang dipercepat, modul logistik itu sendiri harus memenuhi persyaratan utama untuk transformabilitas. Enabler ini—universalitas, modularitas, kompatibilitas, mobilitas, dan skalabilitas—sangat penting untuk memastikan konfigurasi ulang dan integrasi yang cepat dalam lingkungan produksi yang dinamis [ 41 ]. Universalitas memastikan bahwa modul logistik dapat menangani berbagai jenis produk dan persyaratan pengemasan tanpa modifikasi yang ekstensif. Modularitas memungkinkan penambahan, penghapusan, atau pertukaran unit fungsional yang fleksibel, mendukung penyesuaian kapasitas bertahap. Kompatibilitas memungkinkan integrasi modul yang mulus ke dalam infrastruktur produksi dan logistik yang ada melalui antarmuka standar. Mobilitas menyederhanakan relokasi fisik unit logistik agar selaras dengan perubahan tuntutan operasional, sedangkan skalabilitas memastikan bahwa sistem dapat disesuaikan dengan berbagai persyaratan throughput tanpa gangguan perencanaan yang besar. Bagian 4.2 merinci bagaimana enabler ini dimasukkan ke dalam desain konseptual modul logistik untuk memastikan perencanaan yang efisien dan fleksibel.

3.2 Konsep Proses Perencanaan yang Dipercepat

Salah satu keuntungan utama logistik produksi modular adalah bahwa perencana dapat meningkatkan kinerja sistem dengan memberi nomor naik atau turun dengan sangat mudah [ 7 ] dan mengganti modul individual—misalnya, untuk aktivitas pemeliharaan dan pembersihan—dengan sangat cepat. Bagi operator pabrik terkait, ini berarti bahwa pabrik tidak harus dirancang awalnya untuk output maksimum tetapi dapat dikonfigurasi ulang jika terjadi perubahan jangka pendek dalam output sistem yang diharapkan. Jika kebutuhan perubahan seperti itu muncul, operator akan merencanakan jumlah produksi yang tepat yang diperlukan, menentukan persyaratan untuk konfigurasi ulang, dan kemudian memesan modul logistik yang hilang dari produsen atau penyedia layanan. Setelah pengiriman dan—dibandingkan dengan saat ini—implementasi yang dipercepat secara signifikan, konfigurasi ulang akan selesai.

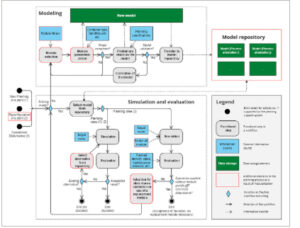

Gambar 1 memvisualisasikan metodologi proses perencanaan yang dipercepat dalam bentuk pohon keputusan. Proses perencanaan terdiri dari fase pemodelan serta simulasi dan evaluasi, yang sebagian berjalan secara iteratif.

Gambar 1

Gambar 1

Buka di penampil gambar

Presentasi PowerPoint

Metodologi proses perencanaan yang dipercepat (pohon keputusan).

Proses perencanaan dimulai dengan langkah pemodelan untuk merencanakan logistik pabrik proses, termasuk pasokan dan pembuangannya, dengan cepat dan dengan pengalaman perencanaan yang terbatas. Jika pabrik yang akan diselidiki belum terwakili dalam repositori model, perencana membuat model baru. Atau, memodifikasi model yang ada mempercepat proses perencanaan. Untuk memastikan model yang lengkap dan valid, perencana harus mengumpulkan dan menentukan beberapa masukan data utama:

Data modul (misalnya, spesifikasi teknis, kapasitas, kompatibilitas dengan modul lain);

Data produksi dan pesanan (misalnya, jenis produk, jumlah permintaan, struktur pesanan, aturan prioritas);

Data logistik dan aliran material (misalnya, jenis kontainer, unit penanganan input/output, waktu pengangkutan, kapasitas penyimpanan);

Data waktu henti dan pemeliharaan (misalnya, kemungkinan kegagalan modul, waktu perbaikan, jadwal pemeliharaan);

Data regulasi dan ekonomi (misalnya, kendala persetujuan, biaya investasi, biaya operasional).

Perencana kemudian memilih modul produksi dan logistik yang diperlukan dari pustaka modul. Modul transportasi memastikan aliran material antar modul. Untuk setiap modul, perencana menentukan parameter yang sesuai menurut persyaratan data yang disebutkan di atas. Perencana mengulangi pemilihan dan parameterisasi modul hingga modul tersebut melengkapi model, yaitu, semua model dan parameter yang diperlukan ditentukan, memastikan bahwa sistem logistik dapat sepenuhnya memasok dan membuang produksi. Model dianggap tervalidasi jika memenuhi kriteria kelayakan teknis, ekonomi, dan regulasi. Kriteria tersebut adalah sebagai berikut:

Kelayakan teknis: Kapasitas yang memadai di semua komponen sistem, kompatibilitas, dan integrasi modul, proses lengkap, dan rute transportasi.

Kelayakan ekonomi: Biaya investasi dan operasi dapat diterima, pemanfaatan sumber daya yang efisien.

Kepatuhan terhadap peraturan: Pemenuhan prosedur persetujuan, keselamatan, dan peraturan lingkungan.

Pemeriksaan kelayakan awal membantu mengidentifikasi ketidaksesuaian seperti rute transportasi yang hilang, fasilitas penyimpanan yang terlalu kecil, atau biaya yang berlebihan. Pemeriksaan ini dilakukan secara berulang setiap kali modul ditambahkan atau diubah. Perencanaan diuntungkan oleh kemungkinan pelaksanaan pengujian awal dengan cepat, karena tidak memerlukan simulasi. Jika model tidak memenuhi nilai target yang diperlukan, perencana kembali ke fase awal proses pemodelan untuk menyesuaikan parameter modul, memilih modul alternatif, atau memodifikasi nilai target sebelum menyelesaikan model dan mentransfernya ke repositori model.

Langkah kedua dari proses perencanaan mencakup simulasi konfigurasi yang dimodelkan dan evaluasi serta perbandingannya dengan alternatif. Sebagai hasil dari simulasi, perencana menerima informasi tentang kepatuhan atau ketidakpatuhan terhadap nilai target di satu sisi dan angka-angka kunci logistik dan ekonomi di sisi lain untuk membandingkannya dengan angka-angka kunci dari alternatif lain. Simulasi menghasilkan indikator-indikator kunci dari masing-masing modul seperti pemanfaatan kapasitas, waktu tunggu, waktu menganggur, waktu henti, dan waktu pemeliharaan serta indikator-indikator kunci dari keseluruhan sistem seperti hasil produksi, tingkat stok, waktu tunggu, atau kepatuhan terhadap jadwal. Perencana dapat mengambil laporan hasil dari setiap simulasi yang dijalankan untuk perbandingan bahkan setelah konfigurasi ulang pabrik. Berdasarkan laporan evaluasi ini, perencana memutuskan apakah konfigurasi ulang diperlukan. Misalnya, jika pesanan diselesaikan jauh setelah tanggal penyelesaian yang direncanakan, perencana dapat mengkonfigurasi ulang sistem dengan mengubah parameter modul, data malfungsi, dan beban pesanan. Proses perencanaan berakhir ketika sistem memproses beban pesanan dengan memuaskan.

Proses perencanaan dibedakan menjadi tiga kasus aplikasi. Selain perencanaan pabrik baru (kasus 1), perencana dapat mengkonfigurasi ulang pabrik yang ada (kasus 2). Lebih jauh, proses ini memungkinkan pengelolaan gangguan operasional (kasus 3). Baik perencanaan pabrik baru maupun konfigurasi ulang pabrik yang ada dimulai dengan pemodelan. Untuk tujuan ini, perencana memilih dan membuat parameterisasi modul serta melakukan pemeriksaan awal terhadap model yang dihasilkan. Dalam kasus konfigurasi ulang, perencana dapat menggunakan kembali model yang ada dari repositori model. Selanjutnya, perencana memulai simulasi dengan nilai target, yang analog dengan input data dalam fase pemodelan. Simulasi berakhir jika hasilnya dapat diterima; jika tidak, simulasi baru dari model alternatif dilakukan. Kriteria keputusan untuk hasil yang dapat diterima adalah:

Kapasitas dan efisiensi: Pastikan pemanfaatan yang optimal, hindari kemacetan, dan minimalkan waktu tunggu.

Biaya dan profitabilitas: Bandingkan biaya investasi, operasional, dan adaptasi terhadap nilai target.

Performa dan fleksibilitas: Memenuhi target produksi, waktu tunggu, dan hasil sambil memastikan kemampuan beradaptasi terhadap perubahan di masa mendatang.

Stabilitas: Menilai ketahanan sistem terhadap fluktuasi dan gangguan operasional.

Meskipun proses untuk rencana baru dan konfigurasi ulang pada dasarnya sama, simulasi bergerak ke awal rantai saat menangani gangguan operasional. Dalam evaluasi selanjutnya, perencana harus memeriksa bagaimana gangguan memengaruhi pabrik menurut kriteria keputusan berikut:

Dampak pada tenggat waktu pengiriman: Mengevaluasi dampak gangguan pada tanggal pengiriman yang direncanakan dan jadwal produksi.

Interval pemeliharaan dan waktu henti: Menilai dampak gangguan pada siklus pemeliharaan terencana dan waktu aktif pabrik secara keseluruhan.

Keandalan modul: Tentukan kemungkinan kegagalan modul atau proses tertentu dan pengaruhnya terhadap sistem keseluruhan.

Kemampuan beradaptasi dan waktu pemulihan: Mengevaluasi seberapa cepat sistem dapat beradaptasi terhadap gangguan, termasuk kelayakan penggantian atau perbaikan sementara.

Biaya perbaikan: Bandingkan biaya tindakan perbaikan, seperti penggantian modul atau waktu henti, dengan dampak potensial pada produksi atau pengiriman.

Berdasarkan kriteria keputusan ini, perencana dapat memperoleh penyesuaian lebih lanjut untuk perbaikan gangguan. Lebih jauh, perencana dapat mengoptimalkan interval perawatan dengan membuat rencana perawatan individual untuk modul-modul tersebut. Simulasi dengan satu atau lebih modul yang dimatikan dan evaluasi menurut tanggal pengiriman yang direncanakan atau interval perawatan memungkinkan perencana untuk memutuskan apakah modul pengganti diperlukan atau tidak.

Dibandingkan dengan perencanaan logistik konvensional dalam industri proses, alur kerja yang ditunjukkan pada Gambar 1 memperkenalkan keuntungan efisiensi yang signifikan melalui modularisasi, dengan langkah-langkah tambahan yang disorot dalam warna merah. Dalam fase pemodelan, perencanaan modular memungkinkan pemilihan langsung dan parameterisasi modul yang telah ditetapkan sebelumnya dari pustaka modul standar, sehingga menghilangkan kebutuhan untuk desain individual. Hal ini mengurangi waktu rekayasa, karena perencana bekerja dengan komponen yang telah divalidasi sebelumnya daripada merancang setiap unit secara individual. Selain itu, perencanaan modular memanfaatkan repositori model terstruktur, yang memungkinkan perencana untuk menggunakan kembali dan mengadaptasi model yang ada alih-alih bergantung pada keahlian pribadi, yang dalam perencanaan konvensional sering kali tidak terstruktur dan tidak mudah ditransfer. Pendekatan konvensional juga memerlukan manajemen data manual yang ekstensif, memperlambat pengambilan keputusan dan meningkatkan upaya perencanaan.

Pengenalan konfigurasi ulang sebagai kasus perencanaan yang berbeda semakin mempercepat proses. Dalam perencanaan modular, penyesuaian dapat dilakukan dengan memodifikasi konfigurasi yang ada, sehingga mengurangi waktu perencanaan secara signifikan. Sebaliknya, perencanaan konvensional memperlakukan konfigurasi ulang sebagai desain ulang penuh, karena upaya perencanaan sebelumnya sering kali tidak dapat digunakan kembali secara langsung. Hal ini mengakibatkan waktu tunggu yang lebih lama dan biaya yang lebih tinggi untuk perbaikan. Selain itu, sistem modular menstandardisasi antarmuka dan kompatibilitas, sehingga memungkinkan penyesuaian “Pasang & Operasikan”, sedangkan sistem konvensional memerlukan rekayasa yang rumit untuk mengintegrasikan komponen baru.

Simulasi dan evaluasi juga menjadi lebih efisien dengan perencanaan modular. Jika hasil simulasi menunjukkan ketidakpatuhan terhadap kriteria target, model alternatif dapat dibuat dengan cepat atau diambil dari repositori tanpa memulai ulang proses. Hal ini memungkinkan iterasi dan pengoptimalan yang cepat dengan penundaan minimal. Sebaliknya, perencanaan konvensional sering kali tidak memiliki simulasi terintegrasi pada tahap awal, yang mengarah pada revisi tahap akhir yang memerlukan pengerjaan ulang yang signifikan. Dalam kasus gangguan operasional, perencanaan modular memungkinkan perencana untuk dengan cepat menilai dampak modul pengganti dan menerapkan solusi dengan waktu henti yang minimal. Sebaliknya, perencanaan konvensional tidak memiliki opsi fallback yang sistematis, yang memerlukan pemecahan masalah yang memakan waktu dan penyesuaian manual, yang menyebabkan gangguan yang berkepanjangan.

4 Dukungan Perencanaan Digital untuk Pabrik Logistik Modular

Bagian ini menyajikan sistem pendukung perencanaan digital yang dikembangkan. Sistem pendukung perencanaan berfungsi sebagai alat digital untuk mengimplementasikan dan memvalidasi proses perencanaan yang disajikan sebelumnya. Sistem ini memungkinkan pemodelan dan evaluasi suatu sistem, yang terdiri dari modul produksi dan modul logistik, dari sudut pandang logistik dan ekonomi. Penggunaan solusi digital berbasis simulasi sangat berguna di sini, karena perencana dapat memvalidasi (ulang) konfigurasi suatu sistem secara digital sebelum implementasi ke dalam sistem produksi dan logistik yang sebenarnya.

Hal ini memerlukan pustaka modul yang menjadi dasar perencanaan MP dan berisi modul produksi dan logistik yang diperlukan. Namun, saat ini, modul yang diperlukan terlalu sedikit yang ditetapkan. Oleh karena itu, sebelum kami menyajikan sistem pendukung perencanaan digital yang dikembangkan, bagian ini terlebih dahulu memberikan spesifikasi konseptual modul serta penyajian pustaka modul yang dikembangkan.

4.1 Persyaratan Sistem Pendukung Perencanaan

Menurut proses perencanaan yang dipercepat dan persyaratannya yang diuraikan dalam Bagian 3 , sistem pendukung perencanaan mengharuskan perencana untuk dapat (mengkonfigurasi ulang) MP dengan cara yang dipercepat, digital, dan sebagian otomatis dengan konten perencanaan yang sebagian dapat digunakan kembali. Definisi persyaratan ini didasarkan pada wawancara ahli terstruktur dengan praktisi dari industri proses, termasuk perencana pabrik dan profesional teknik. Wawasan mereka mencerminkan tantangan khusus yang dihadapi dalam merencanakan dan mengadaptasi MP secara efisien.

Untuk tujuan ini, sistem pendukung perencanaan harus menawarkan fungsi utama berikut:

Representasi virtual produksi dan logistik modular (sebagai pustaka blok penyusun sistem pendukung perencanaan) untuk perencanaan bagian dan pabrik produksi dan logistik modular dalam industri proses.

Perencanaan adaptasi yang dipercepat (rekonfigurasi) dan pembangunan kembali yang cepat (konfigurasi) bagian dan pabrik produksi dan logistik modular operasional.

Evaluasi kuantitatif berbasis simulasi terhadap produksi dan logistik modular serta dukungan keputusan bagi perencana berdasarkan indikator utama.

Persyaratan ini memastikan bahwa sistem pendukung perencanaan secara efektif mengatasi tantangan yang diidentifikasi oleh profesional industri dan selaras dengan prinsip modularisasi dan digitalisasi dalam rekayasa pabrik modern.

4.2 Pustaka Modul dan Konsep Modul Logistik

Pustaka modul adalah kumpulan modul produksi dan logistik yang dipetakan secara digital dan dapat diperluas, yang disediakan oleh sistem pendukung perencanaan kepada pengguna untuk perencanaan dan (konfigurasi ulang) MP. Pemilihan modul dalam pustaka bergantung pada proses yang paling umum dalam industri proses. Dimulai dengan cairan dan material curah, rantai proses dalam industri proses biasanya dimulai dengan rekayasa proses produksi dan berlanjut melalui penanganan logistik produksi, yang mencakup semua langkah proses dari pengisian hingga pengemasan. Oleh karena itu, pustaka modul berisi modul produksi rekayasa proses, yang terdiri dari proses produksi terpisah dari pencampuran hingga pengisian, dan modul logistik, yang terdiri dari proses logistik terpisah dari pengisian hingga pengemasan. Oleh karena itu, pustaka modul berisi modul untuk proses berikut:

Modul produksi: pencampuran, tempering, pemompaan, reaksi.

Modul logistik: pengisian, peletan, pengemasan, pengamanan muatan, penimbangan, pelabelan, pengangkutan.

Modul pendukung: penyimpanan, sumber, penyerap.

Meskipun pustaka modul menganggap modul produksi sebagai kotak hitam untuk mengurangi kompleksitas dan fokus artikel ini, modul logistik ditangani secara terperinci. Namun, analisis keadaan terkini mengungkapkan kurangnya ketersediaan pabrik logistik produksi modular yang mampu “Plug & Operate” [ 9 , 11 ]. Karya Kaczmarek et al. dan Hachmann et al. mendukung analisis ini dan menunjukkan perlunya konsepsi modul logistik lebih lanjut dalam produksi kimia modular [ 12 , 16 ]. Oleh karena itu, sebagai langkah persiapan lebih lanjut untuk memvalidasi proses perencanaan yang dipercepat dan dengan demikian sistem pendukung perencanaan digital, kami akan mengonseptualisasikan dan menentukan modul logistik yang hilang untuk fungsi pengisian, paletisasi, pengemasan, dan pengamanan beban. Model proses referensi yang disajikan dalam [ 28 , 29 ] untuk desain unit intralogistik fleksibel untuk pasokan dan pembuangan produksi digunakan sebagai dasar untuk ini, yang dengannya tugas logistik dapat diidentifikasi dan bagian modul yang sesuai dapat dilakukan.

Perhatian khusus diberikan pada enabler transformasi menurut Wiendahl et al. [ 41 ], yang memastikan bahwa modul logistik dirancang untuk memenuhi enabler adaptabilitas utama seperti universalitas, modularitas, kompatibilitas, mobilitas, dan skalabilitas. Enabler ini sangat penting untuk memastikan bahwa modul logistik dapat berfungsi secara efektif dalam lingkungan produksi yang dinamis dan modular.

Modul logistik harus dapat beradaptasi dengan berbagai produk dan jenis kemasan, sehingga dapat menangani barang dengan sifat fisik atau persyaratan pengemasan yang berbeda. Kemampuan beradaptasi ini penting untuk merespons perubahan produksi atau permintaan pasar dengan cepat. Lebih jauh, modul harus dirancang sebagai unit yang independen dan dapat dipertukarkan yang dapat dengan mudah dikonfigurasi ulang atau diskalakan untuk mengakomodasi berbagai kebutuhan produksi. Setiap modul harus mampu beroperasi secara mandiri sambil terintegrasi dengan lancar ke dalam sistem modular yang lebih luas. Selain desain modularnya, modul logistik harus kompatibel dengan berbagai sistem produksi, baik yang sudah ada maupun yang akan datang. Ini termasuk memastikan antarmuka dan protokol komunikasi yang terstandarisasi yang memungkinkan integrasi yang lancar dengan modul dan sistem kontrol lainnya. Mobilitas juga merupakan pertimbangan utama, karena modul harus mudah diangkut ke berbagai lokasi produksi. Menstandarisasi ukuran fisiknya, misalnya, menggunakan kontainer ISO, memungkinkan penyebaran cepat di area baru, memastikan fleksibilitas dalam beradaptasi dengan perubahan pasar. Terakhir, skalabilitas merupakan faktor penting, karena modul logistik harus dapat diperluas atau dikontrak tergantung pada fluktuasi volume produksi atau permintaan. Skalabilitas ini memastikan pemanfaatan sumber daya yang optimal dan mencegah inefisiensi, seperti kapasitas yang kurang dimanfaatkan atau hambatan dalam proses logistik.

Mengenai aplikasi yang paling umum dalam industri proses, pustaka modul mencakup modul logistik yang tercantum di bawah ini. Modul-modul ini memenuhi fungsi yang diperlukan dalam rantai proses logistik produksi konvensional untuk pengisian bahan kimia khusus. Pemilihan modul di bawah ini bergantung pada wawancara industri dengan operator pabrik dan produsen. Karena modul logistik ini belum ada secara seri, pengembangan konseptualnya diperlukan. Berikut ini, kami menyajikan prosedur untuk desain konseptual modul logistik serta contoh elaborasi:

Mesin pengisian modular (turbin vertikal);

Mesin pengisian inline modular;

Aplikator tas modular;

Paletizer lapisan modular untuk tas;

(De-)palletizer modular untuk tabung;

Palletizer robot modular untuk karton;

Kemasan modular untuk wadah kecil;

Modul penimbangan;

Modul pelabelan;

Mesin kap peregangan modular.

Berdasarkan pabrik yang tersedia di pasaran saat ini, akan ditentukan titik mana yang dapat dilakukan pemangkasan yang wajar secara teknologi untuk modularisasi, sehingga berbagai komponen pabrik dapat dipasang dalam format kontainer yang sesuai (kontainer standar ISO, 10, 20, atau 40 kaki). Kontainer individual kemudian akan dirakit untuk membentuk pabrik yang lengkap. Pada titik ini, referensi dibuat untuk karya Jürgensmeyer et al. Mereka menggambarkan model transformasi untuk MP dan menunjukkan bahwa jalur dari pabrik produksi konvensional ke lingkungan produksi modular dan cerdas dapat dilakukan langkah demi langkah [ 19 ].

Untuk menyiapkan modul-modul ini agar dapat digunakan dalam sistem pendukung perencanaan, modul-modul ini dijelaskan terkait langkah transformasi dengan mempertimbangkan barang yang masuk dan keluar dan ditentukan dengan mendefinisikan parameter yang relevan dengan simulasi seperti waktu tunggu dan hasil produksi yang umum. Selain itu, spesifikasi masing-masing modul mencakup parameter lebih lanjut seperti bahan kemasan sekunder dan ruang yang dibutuhkan.

Untuk mengurangi kerumitan, kami simpulkan batasan berikut. Di satu sisi, informasi mengenai throughput didasarkan pada pabrik yang ada saat ini. Kami hanya dapat memperkirakan kemungkinan pengaruh pada kinerja pabrik tersebut sebagai akibat dari modularisasinya. Untuk memperhitungkan gagasan modularisasi, kami membagi pabrik individual ke dalam kontainer ISO (20 kaki). Dimensi kontainer menentukan ruang yang dibutuhkan. Lebih jauh, kami tidak mempertimbangkan persyaratan khusus negara untuk modul individual.

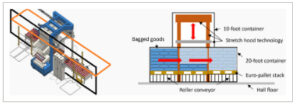

Gambar 2a menggambarkan contoh desain konseptual untuk salah satu modul logistik ini, mesin kap mesin modular. Gambar tersebut memperlihatkan partisi modul, yang membagi mesin menjadi tiga bagian. Meskipun modul pertama (kontainer 20 kaki) berisi pengumpanan foil dan kabinet sakelar, modul kedua (kontainer 20 kaki) berisi konveyor rol dan bagian bawah lapisan foil (rangka). Modul ketiga (kontainer 10 kaki) di atas dua modul pertama berisi bagian atas lapisan foil. Gambar 2b menggambarkan mesin kap mesin modular dalam desain kontainer.

Gambar 2

Gambar 2

Buka di penampil gambar

Presentasi PowerPoint

(a) Partisi modul dari mesin kap peregangan contoh (kiri); (b) profil mesin kap peregangan modular (kanan).

4.3 Sistem Pendukung Perencanaan Berbasis Simulasi

Sistem pendukung perencanaan berisi berbagai layanan untuk perencanaan dan evaluasi MP. Dengan cara ini, berbagai prosedur perencanaan dan evaluasi dapat dienkapsulasi sebagai layanan, yang dapat digunakan secara individual sesuai dengan kebutuhan. Tugas perencanaan dari sistem pendukung perencanaan meliputi, misalnya, perencanaan sumber daya dan permintaan untuk pesanan yang diperkirakan atau yang sudah ada, pengadaan jangka pendek dan perencanaan produksi, perkiraan perkembangan inventaris di masa mendatang serta pengecekan throughput, penentuan dimensi, dan batasan kinerja. Untuk memenuhi tugas perencanaan dan evaluasi ini, sistem pendukung perencanaan terintegrasi dengan lingkungan simulasi kejadian diskret, yang memungkinkan pelaksanaan simulasi pabrik produksi virtual. Arsitektur sistem pendukung perencanaan sesuai dengan arsitektur klien-server. Oleh karena itu, sistem pendukung perencanaan menggunakan kerangka kerja “AngularJS Business-Logic” di sisi front-end dan kerangka kerja “Spring Boot RESTful Web-Services” di sisi back-end. Selain itu, untuk mengevaluasi pabrik yang terstruktur secara modular, sistem pendukung perencanaan berinteraksi dengan rangkaian perangkat lunak INOSIM untuk simulasi aliran material, simulator untuk sistem pemrosesan berkelanjutan batch dan campuran. Melalui antarmuka ini, pengguna secara otomatis mentransfer parameter desain dari pabrik yang dipertimbangkan ke model simulasi untuk melakukan analisis kuantitatif terperinci pada seluruh pabrik (mencakup proses produksi itu sendiri serta sistem logistik modular yang terhubung), termasuk, misalnya, analisis kemacetan dan debottlenecking, analisis what-if, atau penjadwalan produksi [ 42 ]. Bagian 4.4 menunjukkan fungsionalitas simulasi jadwal produksi batch campuran dan analisis kemacetan dengan sebuah contoh.

Layanan lebih lanjut dari sistem pendukung perencanaan mencakup pustaka modul yang disajikan sebelumnya yang terdiri dari modul produksi dan logistik serta permukaan pemodelan grafis untuk konfigurasi dan parameterisasi sistem modular. Selain itu, fitur penting dari sistem pendukung perencanaan mencakup layanan untuk model pabrik yang bertahan dan memuat serta secara otomatis menghasilkan model simulasi menggunakan mesin simulasi kejadian diskrit terintegrasi. Untuk memenuhi tujuan evaluasi berbasis simulasi produksi modular berdasarkan angka-angka kunci dan dukungan keputusan, sistem pendukung perencanaan mencakup layanan untuk evaluasi simulasi berdasarkan angka-angka kunci yang sesuai dan representasi grafisnya. Lebih jauh, perencana dapat mengelola modul dan menjalankan simulasi menggunakan tampilan yang berbeda.

4.4 Contoh Penjadwalan Produksi dan Analisis Hambatan

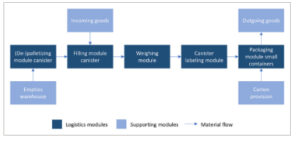

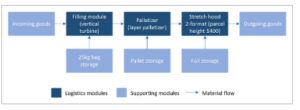

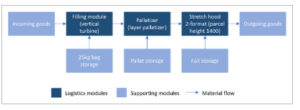

Contoh berikut ini mempertimbangkan pengisian pestisida dalam tabung 1, 2, dan 5 L dengan penimbangan berikutnya, pelabelan tabung, dan pengemasan karton. Gambar 3 menunjukkan rantai proses yang sesuai.

Gambar 3

Gambar 3

Buka di penampil gambar

Presentasi PowerPoint

Contoh rantai proses untuk pengisian pestisida.

Sistem pendukung perencanaan digital menyediakan—sebagai fungsi inti—simulasi jadwal produksi. Terutama dalam produksi beberapa varian produk dalam satu sistem—misalnya, pengisian produk rekayasa proses dalam berbagai jenis wadah—perubahan produk dan hasil produksi mesin yang berbeda menciptakan tantangan untuk mengembangkan jadwal produksi yang andal dan memenuhi tanggal pengiriman. Dengan mensimulasikan jadwal produksi, perencana dapat mengidentifikasi kemungkinan kemacetan kapasitas atau kelebihan kapasitas, yang mengungkap perlunya tindakan konfigurasi ulang.

Oleh karena itu, Gambar 4 menunjukkan jadwal produksi terperinci yang mencakup tingkat pemanfaatan modul logistik untuk skenario produksi contoh tabung 1, 2, dan 5 L. Jadwal contoh tersebut menggambarkan bahwa untuk skenario ini, modul penimbangan dan pelabelan (baris 5 dan 6 dalam diagram) menciptakan kemacetan dalam produksi untuk campuran ukuran tabung ini. Sebaliknya, modul untuk depalletizing, pengisian, dan pengemasan mengalami waktu menganggur.

Gambar 4

Gambar 4

Buka di penampil gambar

Presentasi PowerPoint

Jadwal produksi simulasi untuk campuran tabung 1, 2, dan 5 L yang telah ditentukan sebelumnya.

5 Evaluasi

Bagian ini membahas evaluasi proses perencanaan yang dipercepat untuk MP dengan menguji sistem pendukung perencanaan digital yang dikembangkan pada skenario pengujian. Inti dari evaluasi ini adalah investigasi berbasis simulasi tentang dampak modularisasi pada logistik produksi. Oleh karena itu, kami melakukan pengujian sistem pendukung perencanaan digital berdasarkan indikator logistik utama seperti output kuantitas, throughput, ketersediaan, pemanfaatan, stok, dan waktu tunggu. Kami menggunakan sistem modular sebagai dasar, yang kami konfigurasi ulang dengan memberi nomor pada modul-modul tertentu. Melalui simulasi, kami menentukan dampak pemberian nomor pada indikator logistik yang disebutkan di atas. Kami melakukan simulasi untuk berbagai parameter seperti data pesanan serta jenis produk dan kontainer. Kemudian kami menggunakan indikator utama yang dihasilkan dari konfigurasi ulang untuk perbandingan selanjutnya dengan indikator utama dari masing-masing konfigurasi asli guna memeriksa kewajaran sistem pendukung perencanaan. Untuk tujuan ini, kami menyajikan pengujian sistem pendukung perencanaan dengan skenario pengujian berdasarkan aplikasi umum logistik modular yang diperoleh dari wawancara dan lokakarya ahli. Sebelum ini, kami merumuskan hipotesis tentang dampak modularisasi pada logistik produksi dalam industri proses.

5.1 Hipotesis tentang Dampak Modularisasi pada Logistik Produksi

Sejalan dengan prinsip modularisasi dan blok penyusun, sistem logistik produksi dalam industri proses dapat ditingkatkan dalam waktu singkat. Kapasitas dapat ditingkatkan dengan menambahkan modul dan dikurangi dengan menghilangkan modul. Kami berharap hal ini akan memberikan dampak positif pada logistik produksi dalam industri proses dalam hal peningkatan fleksibilitas dan perbaikan pada indikator logistik utama lainnya. Kami menjelaskan dampak yang diharapkan dalam dua hipotesis dan kemudian mengujinya melalui skenario pengujian:

Modularisasi dalam logistik produksi menyebabkan peningkatan pemanfaatan pabrik karena kapasitas dapat disesuaikan dengan perubahan kondisi pasar.

Modularisasi mengurangi tumpukan pesanan karena meningkatnya koridor fleksibilitas sistem keseluruhan.

5.2 Pengujian Sistem Pendukung Perencanaan

Evaluasi ini menggunakan skenario pengujian yang mencakup bagian-bagian bernilai tambah terpilih dari industri proses, yang memungkinkan penggunaan pabrik logistik modular. Misalnya, pabrik logistik modular merupakan pendekatan yang menjanjikan untuk pengisian produk kimia dalam industri konstruksi. Dalam skenario pengujian, kami mempertimbangkan pengisian semen ke dalam kantong 25 kg dengan paletisasi dan pengamanan beban berikutnya. Kami meneliti pengaruh volume pesanan yang berfluktuasi karena permintaan pasar yang tidak stabil terhadap perlunya konfigurasi ulang sistem. Gambar 5 menunjukkan rantai proses yang sesuai serta tata letak pabrik. Dalam situasi awal, sistem berisi satu modul pengisian. Kami berasumsi bahwa semen yang akan diisi merupakan sumber daya, yang selalu tersedia, sehingga silo (“barang masuk”) tidak pernah kosong. Tujuannya adalah untuk memperkirakan beban pesanan kritis sistem dan untuk mengidentifikasi hambatan kapasitas. Oleh karena itu, kami meneliti tujuan perencanaan “backlog pesanan” dan “pemanfaatan pabrik” dalam skenario pengujian ini. Simulasi dalam skenario pengujian ini menggunakan data berdasarkan beban pesanan terperinci dan nyata, yang merupakan variabel input dari sistem pendukung perencanaan. Beban pesanan mencakup jangka waktu 6 bulan sehingga merupakan periode waktu yang cukup representatif.

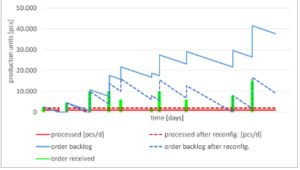

Evaluasi hasil simulasi yang dihasilkan melalui mesin simulasi peristiwa-diskrit terintegrasi dalam situasi awal menunjukkan bahwa modul pengisian bekerja pada kapasitas 100%, dan tumpukan pesanan, ditunjukkan pada Gambar 7 , terus bertambah dan tidak dapat diproses. Oleh karena itu, modul pengisian menunjukkan kemacetan kapasitas dalam situasi awal, yang memerlukan konfigurasi ulang sistem. Mengikuti alur kerja yang dipetakan dalam diagram UML (lihat Bagian 3.2 ), perencana pertama-tama menganalisis hasil simulasi dibandingkan dengan nilai target yang direncanakan, seperti batas waktu pengiriman, tingkat throughput, biaya produksi, dan tingkat inventaris maksimum yang diizinkan. Mengamati bahwa hasilnya tidak memenuhi target yang direncanakan, perencana mengidentifikasi modul pengisian sebagai kemacetan. Hal ini mengarah pada pengembalian ke fase pemodelan, di mana perencana memodifikasi konfigurasi dengan mengintegrasikan modul pengisian kedua dengan profil kapasitas yang sama. Model yang dikonfigurasi ulang disimpan sebagai alternatif model sebelum perencana melanjutkan ke langkah simulasi lagi, memuat konfigurasi baru dan menjalankan simulasi dalam kondisi yang sama. Gambar 6 menunjukkan rantai proses dan tata letak pabrik dari sistem yang dikonfigurasi ulang.

Evaluasi hasil simulasi yang dihasilkan melalui mesin simulasi peristiwa-diskrit terintegrasi dalam situasi awal menunjukkan bahwa modul pengisian bekerja pada kapasitas 100%, dan tumpukan pesanan, ditunjukkan pada Gambar 7 , terus bertambah dan tidak dapat diproses. Oleh karena itu, modul pengisian menunjukkan kemacetan kapasitas dalam situasi awal, yang memerlukan konfigurasi ulang sistem. Mengikuti alur kerja yang dipetakan dalam diagram UML (lihat Bagian 3.2 ), perencana pertama-tama menganalisis hasil simulasi dibandingkan dengan nilai target yang direncanakan, seperti batas waktu pengiriman, tingkat throughput, biaya produksi, dan tingkat inventaris maksimum yang diizinkan. Mengamati bahwa hasilnya tidak memenuhi target yang direncanakan, perencana mengidentifikasi modul pengisian sebagai kemacetan. Hal ini mengarah pada pengembalian ke fase pemodelan, di mana perencana memodifikasi konfigurasi dengan mengintegrasikan modul pengisian kedua dengan profil kapasitas yang sama. Model yang dikonfigurasi ulang disimpan sebagai alternatif model sebelum perencana melanjutkan ke langkah simulasi lagi, memuat konfigurasi baru dan menjalankan simulasi dalam kondisi yang sama. Gambar 6 menunjukkan rantai proses dan tata letak pabrik dari sistem yang dikonfigurasi ulang.

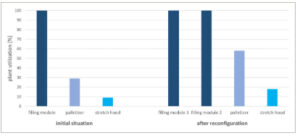

Evaluasi terbaru dari hasil simulasi menunjukkan bahwa pemanfaatan modul paletisasi hilir dan kap peregangan kira-kira dua kali lipat dibandingkan dengan situasi awal, lihat Gambar 8. Hal ini terjadi karena kami memasok modul-modul ini dengan material dari dua modul pengisian setelah kami mengonfigurasi ulang sistem. Hal ini selaras—menurut hipotesis 1—dengan harapan bahwa penomoran sebagai akibat dari modularisasi mengarah pada peningkatan pemanfaatan kapasitas. Pemanfaatan kapasitas dari dua modul pengisian masing-masing adalah 100%, yaitu, total kapasitas tetap tidak mencukupi untuk menyelesaikan semua pesanan sesuai jadwal. Namun, konfigurasi ulang tersebut berdampak positif pada tumpukan pesanan, seperti yang ditunjukkan pada Gambar 7. Rata-rata tumpukan pesanan berkurang secara signifikan, dan tumpukan pesanan maksimum juga berkurang lebih dari 50% dengan menggunakan modul pengisian kedua. Setelah alur kerja berulang, perencana sekali lagi membandingkan hasil dengan nilai target dan menentukan bahwa proses pengisian tetap menjadi hambatan. Akibatnya, perencana akan mengulangi proses tersebut, menambahkan modul pengisian ketiga, menjalankan kembali simulasi, dan mengevaluasi dampaknya hingga konfigurasi optimal tercapai.

Evaluasi terbaru dari hasil simulasi menunjukkan bahwa pemanfaatan modul paletisasi hilir dan kap peregangan kira-kira dua kali lipat dibandingkan dengan situasi awal, lihat Gambar 8. Hal ini terjadi karena kami memasok modul-modul ini dengan material dari dua modul pengisian setelah kami mengonfigurasi ulang sistem. Hal ini selaras—menurut hipotesis 1—dengan harapan bahwa penomoran sebagai akibat dari modularisasi mengarah pada peningkatan pemanfaatan kapasitas. Pemanfaatan kapasitas dari dua modul pengisian masing-masing adalah 100%, yaitu, total kapasitas tetap tidak mencukupi untuk menyelesaikan semua pesanan sesuai jadwal. Namun, konfigurasi ulang tersebut berdampak positif pada tumpukan pesanan, seperti yang ditunjukkan pada Gambar 7. Rata-rata tumpukan pesanan berkurang secara signifikan, dan tumpukan pesanan maksimum juga berkurang lebih dari 50% dengan menggunakan modul pengisian kedua. Setelah alur kerja berulang, perencana sekali lagi membandingkan hasil dengan nilai target dan menentukan bahwa proses pengisian tetap menjadi hambatan. Akibatnya, perencana akan mengulangi proses tersebut, menambahkan modul pengisian ketiga, menjalankan kembali simulasi, dan mengevaluasi dampaknya hingga konfigurasi optimal tercapai.

Gambar 7

Gambar 7

Buka di penampil gambar

Presentasi PowerPoint

Skenario pengujian—penumpukan pesanan pada situasi awal vs. setelah konfigurasi ulang dengan menambahkan modul pengisian.

Gambar 8

Gambar 8

Buka di penampil gambar

Presentasi PowerPoint

Skenario pengujian—pemanfaatan pabrik—sebelum dan sesudah konfigurasi ulang.

5.3 Ringkasan Hasil Simulasi dan Perbandingan dengan Hipotesis

Skenario pengujian yang disajikan menyelidiki efek beban pesanan yang berfluktuasi pada sistem modular. Analisis utilisasi pabrik menunjukkan bahwa modul pengisian beroperasi pada 100% dalam situasi awal dan dengan demikian merupakan kemacetan kapasitas, sedangkan modul paletisasi dan modul kap peregangan secara signifikan kurang dimanfaatkan. Mengonfigurasi ulang sistem dengan menambahkan modul ke proses kemacetan menunjukkan bahwa kapasitas proses kemacetan secara khusus meningkat, dan pemanfaatan semua modul lainnya juga meningkat. Dalam pengaturan non-modular, kami akan menduplikasi seluruh sistem, sehingga secara tidak perlu mengalikan kapasitas proses yang tidak beroperasi pada kapasitas penuh. Skenario pengujian menunjukkan bahwa menggandakan kapasitas kemacetan meningkatkan pemanfaatan proses lainnya. Dengan demikian, hasil simulasi dari skenario pengujian mengonfirmasi hipotesis pertama, “modularisasi meningkatkan pemanfaatan pabrik,” dalam kasus yang dianalisis.

Selain itu, skenario pengujian menyelidiki efek penomoran dalam proses modularisasi pada tumpukan pesanan. Hasil simulasi menunjukkan bahwa konfigurasi ulang sistem dengan menambahkan modul ke proses kemacetan berdampak positif pada tumpukan pesanan. Tumpukan pesanan maksimum berkurang lebih dari setengahnya, dan tumpukan pesanan rata-rata juga berkurang secara signifikan. Dengan membuat kapasitas pabrik lebih fleksibel melalui modularisasi, kita dapat bereaksi terhadap permintaan pasar yang berfluktuasi. Hasilnya, sistem memproses tumpukan pesanan lebih cepat, seperti yang ditunjukkan dalam skenario pengujian. Secara keseluruhan, ini berarti bahwa kita mengonfirmasi hipotesis kedua “modularisasi mengurangi tumpukan pesanan” dalam kasus skenario pengujian.

Sebagai kesimpulan, evaluasi menunjukkan bahwa sistem pendukung perencanaan sepenuhnya memetakan fungsi utama yang diperlukan yang dijelaskan dalam Bagian 4.1 . Dengan demikian, sistem pendukung perencanaan menawarkan kemungkinan perencanaan, (konfigurasi ulang), dan evaluasi pabrik logistik modular dengan kegunaan tinggi dan dukungan grafis. Validasi fungsi sistem perencanaan yang benar dan hasil berbasis simulasi menunjukkan bahwa konsep proses perencanaan yang dipercepat memenuhi persyaratan untuk prosedur perencanaan bagi MP dalam industri proses.

Namun, seperti yang diperkenalkan di Bagian 4.4 , fungsionalitas untuk perencanaan produksi dan analisis kemacetan masih memerlukan pengembangan lebih lanjut untuk mengatasi permintaan yang berfluktuasi dan perencanaan urutan dalam pengaturan industri proses modular. Mengatasi kesenjangan ini, penelitian terbaru menyoroti pendekatan yang relevan. Penulis [ 43 ] menyelidiki penjadwalan produksi batch menggunakan pemrograman linier bilangan bulat campuran, mengusulkan pendekatan dekomposisi multi-langkah untuk meningkatkan efisiensi komputasi—sebuah konsep yang dapat diperluas ke lingkungan produksi modular. Pekerjaan [ 44 ] mengintegrasikan aspek keberlanjutan dan variabilitas produksi dalam proses kimia multi-level, menawarkan wawasan untuk menyeimbangkan trade-off ekonomi, lingkungan, dan operasional di bawah ketidakpastian. Terakhir, [ 45 ] berfokus pada tantangan ukuran lot dalam industri kimia, dengan mempertimbangkan proses paralel, kendala inventaris, dan fleksibilitas produksi, yang semuanya merupakan faktor penting dalam mengelola input yang berfluktuasi. Studi-studi ini memberikan dasar untuk memperluas sistem pendukung perencanaan untuk menggabungkan perencanaan urutan yang digerakkan oleh permintaan dan mekanisme penjadwalan adaptif.

6 Kesimpulan dan Pandangan

MP saat ini menjadi fokus pengembangan di area produksi untuk produk khusus di perusahaan industri proses. Mereka menanggapi tantangan dinamika pasar saat ini dengan solusi yang fleksibel, adaptif, dan terdigitalisasi.

Karena waktu reaksi dan adaptasi sistem produksi dan logistik yang semakin singkat yang dimungkinkan oleh solusi ini, waktu perencanaan yang diperlukan untuk produksi dan logistik juga berkurang. Sebaliknya, perencanaan yang memakan waktu dan sering kali dijalankan secara manual menimbulkan tantangan besar saat ini. Oleh karena itu, kami menyajikan proses perencanaan yang dipercepat dan sistem pendukung perencanaan logistik yang baru dikembangkan. Ini mempersingkat proses perencanaan dan memungkinkan perencanaan virtual dan berbasis simulasi jangka pendek tanpa transfer langsung ke sistem nyata. Ini mendukung perencana logistik, mengurangi upaya, dan meminimalkan risiko.

Proses perencanaan yang baru memenuhi persyaratan untuk prosedur yang sebagian otomatis dan digital dengan konten perencanaan yang dapat digunakan kembali. Hal ini mengarah pada perampingan dan percepatan proses perencanaan yang signifikan. Otomatisasi oleh evaluasi berbasis simulasi serta digitalisasi oleh sistem pendukung perencanaan menghasilkan keuntungan dalam kegunaan proses perencanaan. Sistem pendukung perencanaan yang dikembangkan telah membuktikan kelayakan dan keuntungan dari perencanaan dan evaluasi MP yang dipercepat. Skenario pengujian yang disajikan menunjukkan bahwa penomoran sebagai konsekuensi dari modularisasi memiliki efek positif pada indikator kinerja logistik. Dengan demikian, struktur MP memungkinkan sistem logistik produksi dalam industri proses untuk beradaptasi lebih baik terhadap perubahan kondisi pasar dan mengarah pada peningkatan pemanfaatan pabrik. Demikian pula, modularisasi mengarah pada pengurangan rata-rata serta tumpukan pesanan maksimum. Dengan demikian, modularisasi mengarah pada peningkatan fleksibilitas sistem secara keseluruhan. Kami menguji validitas pernyataan ini melalui simulasi untuk skenario pengujian yang realistis.

Penelitian di masa mendatang bertujuan pada efek modularisasi pada kepatuhan terhadap jadwal produksi dan dengan demikian pengiriman pesanan produksi tepat waktu dengan menyesuaikan kapasitas secara fleksibel jika terjadi fluktuasi pasar dan malfungsi pabrik. Di sini, peneliti harus memeriksa sejauh mana sistem modular mampu mempertahankan kemampuan operasionalnya jika terjadi malfungsi dan pada beban pesanan kritis mana sistem dapat terus beroperasi dengan kemampuan yang berkurang atau ketika penyediaan modul pengganti menguntungkan. Fokus utama juga akan pada memajukan metode perencanaan produksi untuk mengatasi permintaan yang berfluktuasi dan mengoptimalkan perencanaan urutan dalam pengaturan modular, memastikan pemanfaatan modul logistik yang efisien dan meminimalkan hambatan. Subjek penelitian lebih lanjut juga merupakan evaluasi sistem pendukung perencanaan digital mengenai kriteria kualitas perangkat lunak seperti ketahanan, keandalan, dan efisiensi serta kegunaan.